企業(yè)管理如何跟上第四次工業(yè)革命的步伐

工業(yè)革命的主要特征是由于某種革命性產品的出現,導致人類生產生活發(fā)生了巨大變化。工業(yè)革命在帶動科技和產業(yè)高速發(fā)展的同時,也帶動了管理科學和管理思想的發(fā)展。如今,以智能化、深度學習為代表的第四次工業(yè)革命浪潮的前鋒已經到來,企業(yè)管理如何適應工業(yè)革命的步伐,并在企業(yè)發(fā)展戰(zhàn)略、發(fā)展路徑、風險防控等方面產生作用,是值得當今企業(yè)家們深思的問題。那么,在第四次工業(yè)革命來臨之際,企業(yè)的決策者如何思想先行、未雨綢繆?

第四次工業(yè)革命考驗中國企業(yè)家智慧。

迄今人類文明史上共爆發(fā)了四次工業(yè)革命。

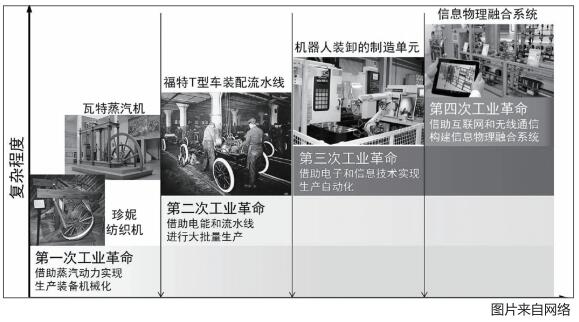

第一次工業(yè)革命發(fā)生在1760年至1840年,代表產品是蒸汽機。蒸汽機的出現,促進了鋼鐵、礦山、鐵路、紡織業(yè)的飛躍。這段時期,工廠成為工業(yè)化生產最重要的組織形式,在經濟生活中發(fā)揮著日益重要的作用。第一次工業(yè)革命標志著農耕文明向工業(yè)文明的過渡。

第二次工業(yè)革命發(fā)生于1840年至1950年,其中經歷了第一次世界大戰(zhàn)、第二次世界大戰(zhàn)。代表產品有發(fā)電機、內燃機、汽車、電報、電話、石油、飛機、互聯(lián)互通的鐵路,電力機車、內燃機車也在這個時期出現。第二次工業(yè)革命期間,以歐美為代表的工業(yè)文明已經形成。

第三次工業(yè)革命從1950年至今,代表產品有半導體、計算機、火箭、衛(wèi)星、高鐵、數字通訊、無線通訊、互聯(lián)網等。這一過程很多人都親身經歷和感受過,互聯(lián)網、智能手機、Facebook、微信、支付寶、網購,不僅改變了人類的生產生活,甚至在慢慢地改變傳統(tǒng)的政府運作模式、權力架構等。第三次工業(yè)革命和第二次工業(yè)革命在中國密集呈現,在給經濟生活帶來巨大變化的同時,也帶來了巨大的負面影響,比如環(huán)境問題。

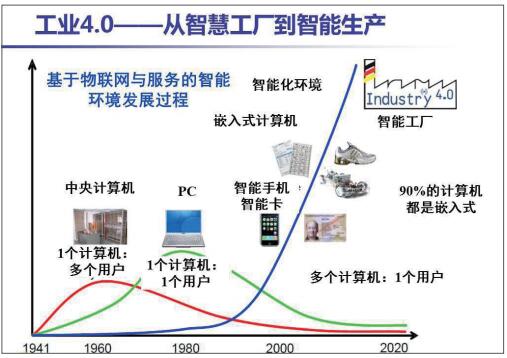

第四次工業(yè)革命是以智能化為核心的綠色工業(yè)革命,如德國提出的“工業(yè)4.0”,我國提出的“中國制造2025”。智能化將以“病毒傳播”的方式快速地滲透到幾乎所有行業(yè)。第四次工業(yè)革命沒有代表產品,只有代表技術。代表技術就是基于海量數據的人工智能,并使綠色產品、綠色制造、綠色生活全覆蓋。例如共享的無人駕駛小汽車,可使目前不到30%滿載率迅速提升到80%,資源利用和碳排放控制得到極大提升。

中國的工業(yè)文明是在上世紀50年代才真正起步(洋務運動時期和民國時期進行了部分嘗試),改革開放后中國的工業(yè)化進程大踏步向前發(fā)展,成為世界第二大經濟體、第一貿易大國,多個行業(yè)的產能達到全球第一。面對第四次工業(yè)革命的大潮,建立一個綠色、智能、共享的產業(yè)平臺,考驗著中國企業(yè)家的智慧。

順應管理特點改變產品設計導向

第一次工業(yè)革命的主要管理特點是作坊式管理。蒸汽機的發(fā)明,開創(chuàng)了以機器代替勞動的時代,工廠制開始萌芽。工廠生產規(guī)模不大,發(fā)明者與管理者集于一身,如瓦特,發(fā)明了蒸汽機,他自己也是這個廠的老板。在第二次、第三次工業(yè)革命時期,這種作坊式管理仍然存在,只是比重越來越小。

第二次工業(yè)革命的主要管理特點是生產型管理,一切經營管理活動都以生產為中心。一項新產品出來以后,市場需求很大,供不應求,所以,產能和效率提升是所有企業(yè)追求的目標。為了這一目標,企業(yè)家在不同的領域進行了嘗試。例如,福特發(fā)明了流水線,大大提升了汽車生產效率;杜邦公司亨利•杜邦的單人決策、親力親為的軍事化管理,到他死后采用的集體決策、執(zhí)行層各司其責的管理分工,在企業(yè)管理上進行了多種嘗試;泰勒(1856-1915)的科學管理,追求管理的科學化、標準化和勞資雙方的利益趨同。

第三次工業(yè)革命的主要管理特點是企業(yè)信息資源管理,從以降本增效提升企業(yè)競爭力為目的計算機輔助管理到向供應商和客戶的延伸管理,都是這種管理特征的表現。從上世紀80年代開始,企業(yè)管理信息化的演化過程,MRP(物料資源計劃)—CIMS(計算機集成制造系統(tǒng))─MIS(管理信息系統(tǒng))—MRP2(管理資源計劃)—ERP(企業(yè)資源計劃),經歷了從專業(yè)管理向全面管理的逐漸過渡。ERP系統(tǒng)的使用,從供應商到客戶端,實現全價值鏈的資源利用與優(yōu)化,從信息孤島到信息共享與集成,隨信息化發(fā)展的企業(yè)管理經歷了痛苦的變革。

一是信息化使得投資者(股東)與生產者、用戶的利益趨同,這是一個管理上的進步;二是信息化使企業(yè)組織架構的高效設計成為了可能,組織架構的調整必須符合信息化的要求,推行扁平化管理;三是微笑曲線的底部制造環(huán)節(jié)的競爭力已經到了瓶頸,創(chuàng)造毛利低下,甚至出現負毛利。通過精益制造,微笑曲線底部油水已經基本榨干,向微笑曲線的兩端發(fā)展搶占價值高地,研發(fā)和客戶服務,已成為企業(yè)管理的重點突破環(huán)節(jié)。

對應信息化的演變過程,必須有基礎管理的支撐,基礎管理的內容主要有QC、QA、JIT、精益制造、戰(zhàn)略管理、人力資源管理、財務管理等,隨著信息化手段的應用而得到不斷提升。

第四次工業(yè)革命的企業(yè)管理主要特點是綠色及智能化。綠色工業(yè)化不應局限在清潔能源的利用,更廣義的資源合理應用成為經濟結構調整的重要目標,企業(yè)的產品同時也是用戶的資源,大量產品的功能閑置是一個極大的浪費。個性化產品設計和生產提上議事日程,手機、汽車、家電,每個人對于功能的需求不一樣。海爾張瑞敏提出的個性化訂單設計與制造將成為現實。

在這種情況下,過去傳統(tǒng)大批量生產以降低制造成本的設計導向就不適用了。過去通過簡統(tǒng)化、標準化、模塊化,持續(xù)降低生產制造成本,而今后在多品種、小批量,甚至單品種、單件生產的背景下,能否達到大批量同樣的制造成本,這是我們需要思考的問題,智能化制造可以解決這個問題。

“深度學習”的管理魅力無法抗拒

智能化制造、智能化產品與智能化服務(與客戶服務層面的智能化)將融為一體,基于智能化制造與服務的深度學習將成為企業(yè)管理的重要方式。

智能化在企業(yè)管理中的關系可以用“金字塔模型”來解釋,將金字塔分為四個層次,最底層是數據化,第二層叫信息化,第三層叫智能化,最高層叫深度學習。是由淺入深,由基礎到應用的逐層升級。信息化是基于準確的、可靠的數據;而智能化除了基于準確的、可靠的數據,而且是海量數據,同時并行地對不同的信息系統(tǒng)進行二次加工,矩陣式地進行分析,最終形成智能化的結果。

我們可以設想于海量的生產、消費、售后服務數據,是一個什么樣的情景:消費者在APP上設計了一款個性化的產品,根據自己家廚房空間對外觀尺寸提出了特殊要求,在網上下了單,企業(yè)通過海量數據和信息化分析手段,迅速地組織物料,安排生產,3天之后這款冰箱就送到了客戶家里。而且在生產線上每天有成千上萬個品種在共線流動。這就是智能化制造了。

現在中車青島四方公司的高鐵動車生產車間里可以基本實現同一個生產線上十幾個品種在生產,如果沒有海量信息和信息處理手段,工廠的計劃人員和現場調度人員是無法實現管理的。同一個生產線有上千萬個零件在流動、組裝,而且要做到精準的節(jié)拍,靠人工指揮是肯定不能實現的。

“深度學習”是基于海量數據、大量信息子系統(tǒng)和智能化基礎上進行的神經網絡式的計算分析,“深度學習”就是“智能化”的升級版,在一定程度上超出了人類智慧。

對產品的健康管理可以用于客戶服務上,如“復興”號標準動車組上已安裝了2500多個傳感器,這會產生海量數據,利用這些海量數據,可以形成一個“深度學習”的健康管理模式。通過對海量數據的加工,我們可以提前預知某產品的某部件可能會出現故障,甚至可以預判出現故障發(fā)生的準確時間。對于生產方而言,有足夠的時間去組織配件,精準扣車維修;對于用戶而言,傳統(tǒng)的“計劃修”可以取消,產品上線率可達100%,同時可以做到備件“零”庫存。

從價值鏈的角度上考慮,主機廠原來的生產模式無法適應配件市場的需求。眾所周知,配件的利潤是非常可觀的,就是因為生產線不夠柔性,實現智能制造以后,可以實現單件生產,也就能夠實現對配件市場的快速響應,廠家和客戶都不需要對備件進行大規(guī)模的儲備,價值鏈整體效益也得到提升。

事實上,“深度學習”就是大量數據和各方(運營、設計、售后服務)優(yōu)秀工程師的經驗融合到產品中的過程,準確預知運行5年、10年、20年、30年的動車組或其他產品分別會出現什么問題,通過“深度學習”來預測產品發(fā)生故障的時點。

迎接管理變革新挑戰(zhàn)

順應管理變化發(fā)展的趨勢,企業(yè)接下來急需做的事情,可能是以下幾個方面。

打下數據化的牢固基礎,先解決數據的準確和可靠,然后再向海量發(fā)展。一是強化制造過程的數據收集(廣義的制造數據包括研發(fā)、設計、工藝、生產制造等環(huán)節(jié),下決心統(tǒng)一材料編碼、過程控制的語匯等,這些不統(tǒng)一,數據是不可能準確的);二是強化客戶在產品使用過程中的數據收集,先把基礎打好,逐步實現智能化;三是海量數據形成后的計算機軟硬件平臺再造,很多企業(yè)的軟硬件平臺不適用智能化制造的需求;四是智能化和“深度學習”的團隊建設,其中包含內部團隊(有經驗的管理者和信息專家)和外部資源的利用。

隨著智能制造的深入,企業(yè)界不可回避的一個現實就是:各個不同層級的企業(yè)員工都可能面臨裁減。過去我們認為的管理專家,如計劃員、調度員、成本會計、定額員、采購員、質檢員等都會大幅度減少,甚至消失。一些工匠型人才也將被智能機器所取代。減員不是為了增效,因為智能制造比人做得更好。企業(yè)將有經驗的人才轉移到智能化和深度學習的技術開發(fā)中去,是一個不錯的選擇。

“深度學習”在某些方面可以超過人類智慧,但在個體思維方面,如企業(yè)的戰(zhàn)略管理、發(fā)展路徑、企業(yè)文化建設等方面還離不開企業(yè)家的獨立思考。

關于我們

關于我們 改革發(fā)展

改革發(fā)展 會員專區(qū)

會員專區(qū) 研究管理

研究管理 專委會專區(qū)

專委會專區(qū)